在工业制造领域,丰田汽车以其卓越的精益生产(TPS)和世界级的模具设计与制造技术闻名。这些技术不仅塑造了汽车产业的标杆,其核心理念与方法论,如标准化、持续改善(Kaizen)、消除浪费(Muda)和对质量的极致追求,对看似遥远的化工产品制造同样具有深刻的启示与借鉴价值。本文将探讨丰田模具技术如何跨界赋能,推动化工产品制造的革新与升级。

一、丰田模具技术的精髓:精度、效率与柔性

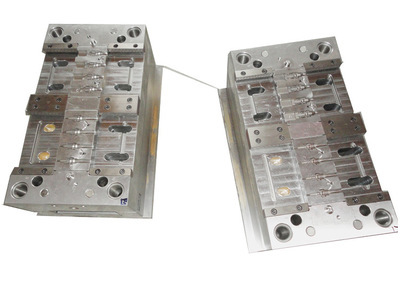

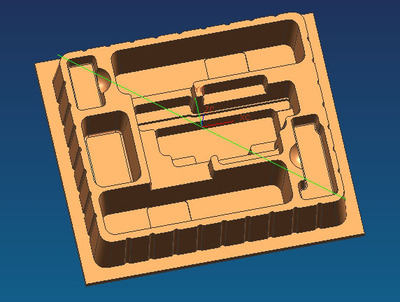

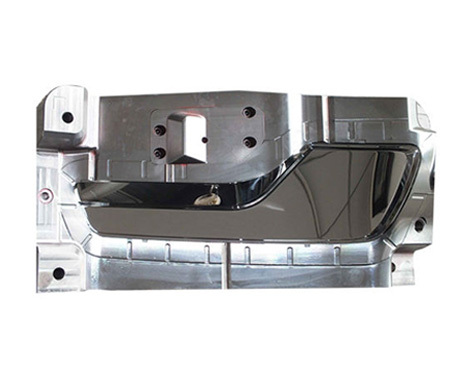

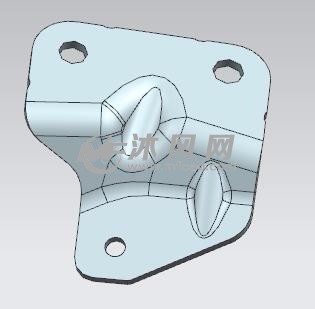

丰田的模具设计与制造技术,核心在于实现高精度、高效率和高柔性化生产。其模具精度可达微米级,确保零部件的一致性;通过模块化设计和快速换模技术(SMED),大幅缩短生产准备时间,提升生产线应对多品种、小批量订单的能力。这种以“准时化”(JIT)和“自动化”(Jidoka)为支柱的体系,确保了质量与成本的平衡。

二、化工产品制造的挑战与痛点

化工产品制造,尤其是精细化学品、高分子材料及制剂的生产,同样面临诸多挑战:

- 工艺稳定性与一致性:化学反应过程敏感,参数控制要求严苛,产品质量波动可能带来巨大风险。

- 生产柔性不足:传统大型连续化生产装置难以快速适应配方调整或产品升级换代。

- 能耗与物耗高:生产过程中的副产品、废料及能源消耗是成本控制与环保压力的关键点。

- 从研发到量产周期长:实验室成果放大到工业化生产,中间环节多,不确定性大。

三、跨界融合:丰田理念在化工制造中的应用路径

将丰田模具技术的核心思想进行适应性转化,可为化工产品制造注入新动力:

- “精益化”工艺流程设计:

- 消除浪费:系统识别化工生产全流程中的等待、过度加工、不必要的物料移动、库存积压(如中间体)、不合格品等浪费,并运用价值流图(VSM)进行优化。例如,通过优化反应器进料顺序和催化剂加注方式,减少等待与过渡料。

- 标准化作业:将最优的工艺参数、操作步骤、设备维护规程固化下来,形成标准作业程序(SOP),确保每一批次生产的稳定性和可重复性,如同模具保证每个冲压件一致。

- “柔性化”生产单元构建:

- 借鉴丰田的模块化与快速换模思想,在化工领域发展模块化生产装置(如模块化反应器、撬装式单元)。这些单元可以像“模具”一样,根据不同产品的工艺要求进行快速配置、连接与切换,实现从大批量连续生产向多品种、定制化、间歇式生产的柔性转变,尤其适用于特种化学品和医药中间体生产。

- “自动化”与质量内建:

- 丰田的“自働化”(带人字旁的自动化)强调赋予设备发现异常并自动停止的能力。在化工生产中,可升级为高级过程控制(APC)和在线分析技术(PAT),实时监测关键质量属性(CQAs),一旦参数偏离设定范围,系统能自动调节或预警,将质量问题遏制在萌芽状态,实现“质量内建于过程”。

- 持续改善(Kaizen)文化的植入:

- 鼓励一线操作人员、工程师和管理者组成跨职能团队,持续对工艺、设备、安全、环保提出小改进。例如,优化换热网络以降低能耗,改进分离纯化步骤以提高收率,减少溶剂使用等。这种全员参与的改善文化,是提升化工制造核心竞争力的持久动力。

- 供应链与生产协同(JIT的延伸):

- 将准时化生产理念延伸至化工原材料采购和库存管理。通过与供应商深度协同,精准匹配生产节拍,降低大宗原料和中间产品的库存水平,减少资金占用和仓储风险。

四、结论与展望

丰田模具设计与制造技术所代表的,不仅仅是一套工具,更是一种追求极致效率、质量和柔性的系统思维与哲学。将其精髓——精益、柔性、自働化与持续改善——创造性地应用于化工产品制造,能够有效应对该行业面临的稳定性、灵活性、成本与环保挑战。这种跨界融合并非简单的技术照搬,而是理念的启发与方法的适配。随着数字化、智能化技术的深入发展(如数字孪生、人工智能优化),丰田生产体系与化工过程技术的结合将更加紧密,有望催生出更高效、更绿色、更敏捷的新一代化工智能制造模式,推动整个产业向高端化、精细化、可持续方向加速迈进。